โครงการวิจัยย่อยที่ 2

|

การพัฒนาชุดเครื่องต้นแบบขนาดย่อมเพื่อการผลิตแผ่นชิ้นแฝกอัด

|

|

Development on

the Small Scale-Processing Plant for Manufacturing Vetiver Grass Particleboard

|

ความสำคัญและที่มาของปัญหาที่ทำการวิจัย และการทบทวนเอกสารที่เกี่ยวข้อง (literature survey)

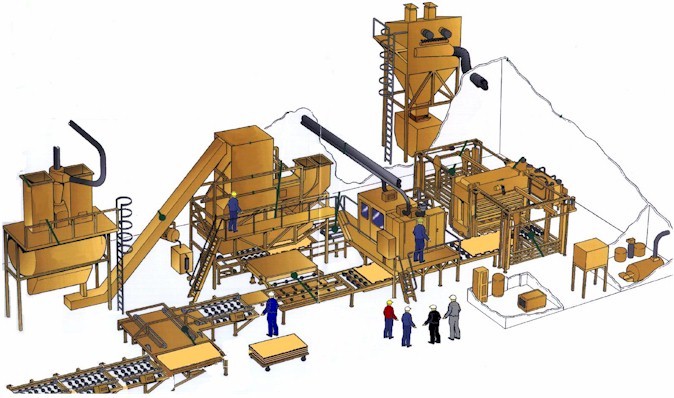

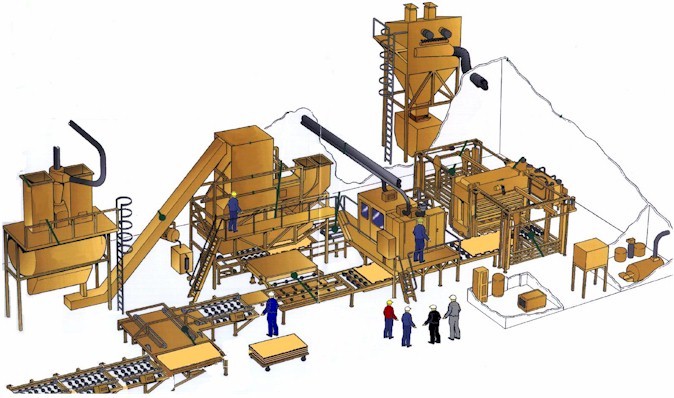

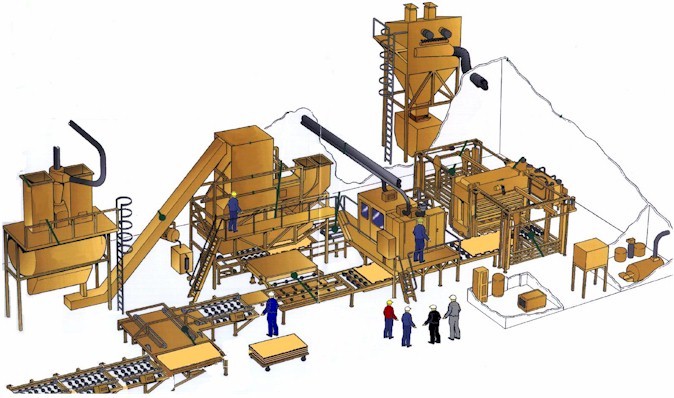

ในการผลิตแผ่นชิ้นแฝกอัดนั้น นอกเหนือจากการคัดเลือกสายพันธุ์หญ้าแฝกที่ใช้เป็นวัตถุดิบในการผลิตและกรรมวิธีการผลิตที่แตกต่างกันแล้ว

ยังจะต้องอาศัยกระบวนการผลิต ซึ่งมีอยู่หลายขั้นตอน ในแต่ละขั้นตอนการผลิตเอง ก็ต้องใช้เครื่องมือต้นแบบในการผลิตที่แตกต่างกันไป

ซึ่งการเลือกใช้เครื่องมือต้นแบบที่แตกต่างกัน ย่อมทำให้ประสิทธิภาพในการทำงาน

ผลผลิตที่ได้ รวมถึงต้นทุนในการผลิต มีความแตกต่างกันไปด้วย ดังนั้นการศึกษาถึงรูปแบบเครื่องมือต้นแบบ

ในกระบวนการผลิตดังกล่าว จึงถือได้ว่าเป็นปัจจัยที่มีความสำคัญในการผลิตแผ่นประกอบจากหญ้าแฝก

สำหรับขั้นตอนการผลิตและเครื่องมือที่ใช้ในกระบวนการผลิตแต่ละขั้นตอน สามารถสรุปได้ดังนี้

- การเตรียมชิ้นหญ้าแฝก (particle preparation) เป็นการตัดทอนหรือลดขนาดของวัตถุดิบให้ได้รูปร่างและขนาดที่เหมาะสมสำหรับแผ่นประกอบที่ทำการผลิตว่าต้องการแผ่นประกอบชนิดใด

สำหรับเครื่องมือที่นิยมใช้ในการตัดทอนหรือลดขนาดวัตถุดิบดังกล่าว ได้แก่ เครื่องย่อยอย่างหยาบ

แบบ HOGS , เครื่องทำชิป (Chippers) , เครื่องตัดไม้สั้น (Cutter mills) , เครื่องตอกทุบและเครื่องตีชิ้นไม้

(Hammermill & Wing-beater mills) , เครื่องกระแทกชิ้นไม้ (Impact mills)

,เครื่องบดเสียดสีชิ้นไม้ (Attrition mills) เป็นต้น

- การอบชิ้นหญ้าแฝก (particle drying) ชิ้นหญ้าแฝกที่ใช้ในการผลิตแผ่นประกอบจะถูกอบให้แห้ง

ให้ได้ความชื้นต่ำอย่างสม่ำเสมอก่อนที่จะผสมกับกาวต่อไป เครื่องอบที่ใช้จะต้องมีคุณสมบัติในการป้อนชิ้นปาร์ติเกิลเข้าเครื่องได้อย่างรวดเร็วในกระแสอากาศร้อนมากๆ

และมีการหมุนเวียนอากาศอย่างรวดเร็ว เพื่อลดระยะเวลาการอบให้สั้นที่สุด ความชื้นออกไปจากชิ้นไม้ได้อย่างรวดเร็ว

ทั้งยังป้องกันการลุกติดไฟของปาร์ติเกิลที่อบเป็นเวลานาน สำหรับเครื่องอบที่นิยมใช้

มีหลายแบบ เช่น เครื่องอบแบบหมุน (The horizontal rotating type) , เครื่องอบแบบอยู่กับที่

(The horizontal fixed type) เป็นต้น

- การคัดแยกขนาด (particle classification) เป็นการคัดขนาดชิ้นปาร์ติเกิลที่ได้จากการทอนหรือลดขนาดในขั้นตอนแรก

ออกมาให้แต่ละขนาดมีความสม่ำเสมอกัน เพื่อให้แผ่นประกอบที่ได้มีโครงสร้างทางวิศวกรรม

(engineering structure) ที่ดี การคัดแยกขนาดชิ้นปาร์ติเกิลมี 3 วิธี คือ

- การร่อน (screening) เป็นการคัดแยกชิ้นปาร์ติเกิลตามขนาด (size) โดยใช้เครื่องร่อนชนิดต่างๆ

เช่น ชนิดลาดเอียง ใช้ตะแกรงสี่เหลี่ยมและร่อนแบบหมุน (Courtesy Rotex Inc),

ชนิดวงกลมใช้การร่อนแบบหมุนเพื่อแยกขนาดได้ 4 ขนาด (Courtesy Allgaier. Werke

Gmbtl.)

- การคัดแยกโดยอากาศ (air classification) เป็นการแยกตามน้ำหนักพื้นผิว

(surface-to-weight) ของวัตถุ โดยการผ่านชิ้นปาร์ติเกิลที่ตัดทอนแล้วไปยังกระแสอากาศที่หมุนพัดอยู่

- การร่อนผสมกับการคัดแยกด้วยอากาศ

- การผสม (blending) เป็นการรวมกาว ขี้ผึ้ง และสารผสมอื่นๆ กับชิ้นปาร์ติเกิลเรียกว่าการผสมคลุกเคล้า

โดยทั่วไปทำโดยการสเปรย์กาวน้ำ และขี้ผึ้งอีมัลชั่นไปบนชิ้นปาร์ติเกิลขณะที่เคลื่อนผ่านอยู่ในเครื่องผสม

ซึ่งขณะกำลังผสมระหว่างกาวและสารผสมอื่นๆ การกระจายของส่วนผสมที่สม่ำเสมอ จะทำให้ได้แผ่นประกอบที่มีคุณภาพดี

สำหรับเครื่องผสม มี 2 แบบ คือ

- ครื่องผสมแบบใช้เวลาผสมนาน (Long-retention time) ซึ่งแบ่งย่อยเป็นชนิดแบบกวนด้วยใบพาย

(Paddle-type blenders) แบบหมุนเครื่องผสม (Rotary blenders) แบบคัดแยกชิ้นปาร์ติเกิลด้วยลมก่อนผสม (Wind-sifting or air classification blenders)

- เครื่องผสมแบบใช้เวลาผสมสั้น (Short-retention time) โดยทั่วไปเครื่องผสมแบบนี้จะมีขนาดเครื่องเล็กกว่าเครื่องผสมแบบแรก

ใช้ความเร็วสูงในการผสม การบำรุงรักษาก็น้อยกว่า ซึ่งมีอยู่หลายประเภท เช่น

Blow-line blending , Attrition-mill blenders , Vertical blending เป็นต้น

- การเตรียมแผ่นก่อนอัด (Mat formation) เป็นกรรมวิธีการโรยชิ้นปาร์ติเกิลที่ผ่านการผสมกาวและสารผสมอื่นๆ

แล้ว โดยใช้เครื่องโรยชิ้นปาร์ติเกิล (Forming machines) ซึ่งมีอยู่หลายชนิด

ได้แก่ เครื่องโรยชิ้นปาร์ติเกิลแบบคัดแยกชิ้นปาร์ติเกิลด้วยกระแสลม (Wind-sifting

or air classification) , เครื่องโรยชิ้นปาร์ติเกิลแบบฟาร์นิ (Fahrni spreaders)

, เครื่องโรยชิ้นปาร์ติเกิลแบบเช็งค์ (Schenck formers) , เครื่องโรยชิ้นปาร์ติเกิลแบบ

Durand microfelter , เครื่องโรยชิ้นปาร์ติเกิลแบบ Wurtex , เครื่องโรยแผ่นแบบเรียงตัวตามเสี้ยน

(Orienting formers) เป็นต้น การโรยชิ้นปาร์ติเกิล ให้มีความสม่ำเสมอ (uniformity)

ตลอดทั่วทั้งแผ่นโดยใช้เครื่องโรยแต่ละแบบเหล่านี้ ถือว่าเป็นสิ่งที่สำคัญที่สุดของขบวนการผลิต

เพราะถ้าชิ้นปาร์ติเกิล มีการกระจายไม่สม่ำเสมอ จะมีผลต่อคุณสมบัติทางสกายสมบัติให้เกิดความผันผวนขึ้นได้

ความหนาแน่นภายในแผ่นจะไม่เท่ากันและจะเกิดการคืนตัวทางความหนา (thickness springback)

ที่มากเกินไปในบริเวณที่มีความหนาแน่นสูงกว่า นอกจากนี้การโรยแผ่นที่ไม่สม่ำเสมอยังก่อให้เกิดการโค้งงอ

หรือการบิดตัวของแผ่นได้

- กรรมวิธีการอัด (pressing operation) เป็นขั้นตอนที่สำคัญที่ทำให้แผ่นเตรียมอัดแข็งตัวขึ้น

และเกิดปฏิกริยาโพลีเมอไรเซชั่นของกาวเพื่อผลิตเป็นแผ่นปาร์ติเกิลบอร์ด ซึ่งจะอยู่ในขั้นตอนของการอัดร้อน

โดยใช้เครื่องอัดร้อน (Hot presses) ซึ่งมีอยู่ 2 แบบใหญ่ๆ คือ แบบแท่น (Platen

presses) และแบบต่อเนื่อง (Continuous presses) สำหรับเครื่องอัดร้อนแบบแท่น

มีใช้กันอยู่ 2 แบบ คือ เครื่องอัดแบบช่องอัดหลายชั้น (Multiple-opening) และแบบช่องอัดเดียว (Single-opening)

- การตกแต่ง (finishing) ได้แก่ การตกแต่งขอบ (edge finishing) การตกแต่งผิวหน้า

(surface finishing) การพิมพ์ลายบนแผ่นเรียบ (grain printing on flat panels)

การเคลือบ (seal coat) สำหรับเครื่องมือที่มีความสำคัญในขั้นตอนการตกแต่ง ได้แก่

เครื่องขัดผิว ซึ่งจำเป็นสำหรับการขัด (sanding) ผิวหน้าของแผ่นปาร์ติเกิลให้มีความเรียบและมีความหนาสม่ำเสมอ

เนื่องจากในแต่ละขั้นตอนของกระบวนการผลิตแผ่นปาร์ติเกิล มีเครื่องต้นแบบให้เลือกใช้หลายชนิดทั้งนี้ขึ้นอยู่กับขนาดและคุณสมบัติของวัตถุดิบที่ใช้

แต่จากเครื่องต้นแบบที่มีอยู่อย่างจำกัดและราคาแพง อีกทั้งเป็นเครื่องมือที่ต้องนำเข้าจากต่างประเทศทั้งสิ้น

ในการศึกษาเครื่องต้นแบบเพื่อการผลิตแผ่นปาร์ติเกิลครั้งนี้จึงได้มุ่งมั่นในการออกแบบและพัฒนาชุดเครื่องของสายการผลิตที่สามารถผลิตได้เองในประเทศ

วัตถุประสงค์ของโครงการ

- เพื่อต้องการศึกษาถึงชุดเครื่องมือต้นแบบที่มีความเหมาะสมที่จะนำมาใช้ในการผลิตแผ่นชิ้นแฝกอัด

- เพื่อต้องการเพิ่มประสิทธิภาพการผลิตในการผลิตแผ่นชิ้นแฝกอัด

- เพื่อต้องการนำเครื่องต้นแบบที่มีความเหมาะสมไปส่งเสริมและเผยแพร่สู่ชุมชนที่มีศักยภาพ

- เพื่อต้องการศึกษาถึงความเป็นไปได้ในการผลิตเชิงอุตสาหกรรม

ประโยชน์ที่คาดว่าจะได้รับ

- ทำให้ทราบถึงเครื่องต้นแบบที่มีความเหมาะสมสำหรับใช้ในการผลิตแผ่นชิ้นแฝกอัด

- ทำให้สามารถลดต้นทุนในการผลิตแผ่นชิ้นแฝกอัด

- สามารถนำเครื่องมือต้นแบบไปประยุกต์ใช้กับวัตถุดิบอื่นๆ และเผยแพร่ไปสู่ชุมชนที่มีศักยภาพในการผลิตแผ่นประกอบได้

ระเบียบวิธีวิจัย

ทำการวางแผนการทดลองวิจัย วิเคราะห์ข้อมูล และประเมินผลตามหลักสถิติ โดยทำการศึกษาข้อมูลเบื้องต้นจากเอกสาร

และจะทำการสำรวจศึกษาจากโรงงานที่ผลิตแผ่นปาร์ติเกิลบอร์ด แล้วนำมาทำการวิเคราะห์หาความเหมาะสมในการวางแผนและออกแบบเครื่องต้นแบบขนาดย่อม

เพื่อทำการผลิตแผ่นชิ้นแฝกอัด เมื่อได้เครื่องต้นแบบขนาดย่อม เพื่อทำการผลิตแผ่นชิ้นแฝกอัดแล้ว

จะทำการศึกษาถึงกำลังผลิตและคุณภาพของแผ่นชิ้นแฝกอัดที่ได้ ในรูปของความหนาแน่นและความหนาของแผ่นชิ้นแฝกอัด

และจะทำการวิเคราะห์จุดคุ้มทุน และการตลาดของแผ่นชิ้นแฝกอัดว่าจะต้องใช้ระยะเวลาเท่าใด

ขอบเขตการวิจัย

1. ทำการศึกษาข้อมูลเกี่ยวกับเครื่องมือต้นแบบที่ใช้ในกระบวนการผลิตแผ่นชิ้นแฝกอัด

2. วิจัย และพัฒนา ในการผลิตแผ่นชิ้นแฝกอัดเพื่อนำผลิตภัณฑ์ไปทำการทดสอบกับปลว

3. เผยแพร่ผลการวิจัย และนำไปถ่ายทอดเป็นเทคโนโลยีในระดับชุมชนที่มีศักยภาพ

งานอุตสาหกรรมวัสดุทดแทนไม้และกาวติดไม ้กลุ่มงานพัฒนาอุตสาหกรรมไม้

สำนักวิจัยและพัฒนาการป่าไม้ กรมป่าไม้ โทร 0-2561-4292-3 ต่อ 5471

โทรสาร 0-2940-6285 e-mail : woratham@forest.go.th

![]()